Làm thế nào để Chọn đúng Dây chuyền Tạo hình Thanh giằng Phù hợp với Nhu cầu của Bạn?

Cách lựa chọn dây chuyền tạo hình thanh giằng phù hợp với nhu cầu của bạn?

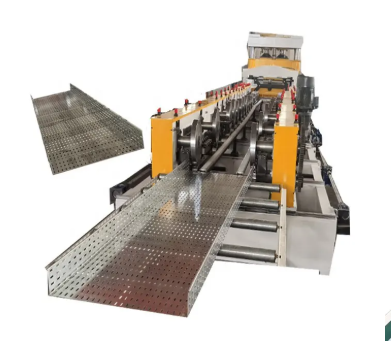

Việc sản xuất các kênh thanh giằng là một phần thiết yếu trong xây dựng và các ứng dụng công nghiệp hiện đại. Các kênh thanh giằng được sử dụng trong các hệ thống điện, hệ thống HVAC, các giá đỡ cơ khí và vô số các ứng dụng khác nơi cần hệ khung và gia cố kết cấu chắc chắn. Để đáp ứng nhu cầu này một cách hiệu quả và chính xác, các nhà sản xuất dựa vào các thiết bị tiên tiến như Dây chuyền tạo hình thanh giằng . Thiết bị này biến thép nguyên liệu thành các kênh thanh giằng với nhiều hình dạng và kích thước khác nhau, đảm bảo sản phẩm đồng đều, bền bỉ và sẵn sàng cho nhiều ứng dụng đa dạng.

Chọn đúng Dây chuyền tạo hình thanh giằng là một quyết định quan trọng đối với các nhà sản xuất và nhà thầu. Thiết bị phù hợp đảm bảo hiệu quả, tiết kiệm chi phí và khả năng cạnh tranh lâu dài, trong khi lựa chọn sai có thể dẫn đến hoạt động kém hiệu quả, chi phí tăng cao và chất lượng sản phẩm bị ảnh hưởng. Bài viết này sẽ khám phá những yếu tố chính cần cân nhắc khi lựa chọn một Dây chuyền tạo hình thanh cái (Strut Forming Line), bao gồm năng suất, tính tương thích với vật liệu, tự động hóa, khả năng tùy chỉnh và tính bền vững.

Hiểu rõ về Dây chuyền tạo hình thanh cái

Dây chuyền tạo hình thanh cái là một hệ thống tạo hình cán chuyên dụng được thiết kế để sản xuất các kênh thanh cái từ cuộn thép. Quy trình này thường bao gồm các bước như tháo cuộn, cân bằng, đục lỗ, tạo hình cán, cắt và xếp chồng. Các kênh thanh cái tạo ra có thể là loại trơn hoặc loại có rãnh, tùy thuộc vào ứng dụng cụ thể. Kênh thanh cái được đánh giá cao nhờ tính linh hoạt, vì chúng cho phép lắp đặt và hỗ trợ thiết bị mà không cần hàn, mang lại sự tiện lợi trong quá trình lắp ráp.

Các Dây chuyền Tạo hình Khung hiện đại thường bao gồm hệ thống tự động hóa tiên tiến và hệ thống điều khiển số bằng máy tính (CNC). Những tính năng này đảm bảo rằng các máng được sản xuất với kích thước đồng đều, vị trí lỗ khoan chính xác và các đường cắt sạch. Bằng cách tích hợp các giai đoạn khác nhau của quá trình sản xuất thành một quy trình liên tục, các dây chuyền này tối đa hóa hiệu suất đồng thời giảm thiểu sự can thiệp của con người.

Khả Năng Sản Xuất và Khả Năng Mở Rộng

Một trong những yếu tố quan trọng nhất khi lựa chọn Dây chuyền Tạo hình Khung là năng suất. Các nhà sản xuất phải đánh giá quy mô hoạt động của mình và xác định số lượng máng cần sản xuất hàng ngày, hàng tuần hoặc hàng năm. Một dây chuyền có năng suất cao sẽ phù hợp với các hoạt động quy mô lớn phục vụ thị trường quốc gia hoặc quốc tế, trong khi các dây chuyền nhỏ gọn và đa năng hơn có thể thích hợp hơn đối với các nhà sản xuất khu vực.

Khả năng mở rộng cũng rất quan trọng. Thị trường luôn biến động và nhu cầu có thể tăng lên theo thời gian. Việc lựa chọn một Dây chuyền tạo hình thanh giằng có thể nâng cấp hoặc mở rộng giúp đảm bảo rằng khoản đầu tư vẫn hiệu quả trong dài hạn. Thiết kế dạng mô-đun và cấu hình linh hoạt giúp các công ty thích nghi với sự thay đổi trong nhu cầu sản xuất.

Sự tương thích về mặt vật chất

Các kênh thanh giằng thường được sản xuất từ thép mạ kẽm, thép không gỉ hoặc đôi khi là nhôm. Dây chuyền tạo hình thanh giằng được chọn phải tương thích với các loại vật liệu mà thị trường mục tiêu yêu cầu. Ví dụ, các hệ thống điện có thể ưu tiên sử dụng thép không gỉ chống ăn mòn, trong khi các dự án xây dựng có thể tập trung vào thép mạ kẽm để đảm bảo độ bền và hiệu quả chi phí.

Một dây chuyền có khả năng xử lý nhiều loại vật liệu mang lại tính linh hoạt và mở rộng cơ sở khách hàng của nhà sản xuất. Điều quan trọng là cần xác minh rằng máy có thể gia công được các độ dày vật liệu khác nhau, thường dao động từ 1,5 mm đến 3 mm, trong khi vẫn duy trì được độ chính xác và chất lượng.

Sự chính xác và đảm bảo chất lượng

Các kênh giằng phải đáp ứng các yêu cầu nghiêm ngặt về kích thước và cấu trúc để đảm bảo an toàn và hiệu suất trong các ứng dụng thực tế. Do đó, Dây chuyền tạo hình giằng nên bao gồm các hệ thống giám sát độ chính xác ở mọi giai đoạn, từ đục lỗ đến tạo hình cán và cắt.

Các hệ thống kiểm soát chất lượng tích hợp, như đo lường bằng tia laser và phát hiện lỗi tự động, giúp đảm bảo các kênh tuân thủ đúng thông số kỹ thuật. Độ chính xác làm giảm lượng phế liệu, ngăn ngừa việc sửa chữa tốn kém và xây dựng niềm tin với khách hàng vốn phụ thuộc vào chất lượng ổn định cho các dự án của họ.

Tự động hóa và hiệu quả

Tự động hóa là một trong những đặc điểm nổi bật của các Dây chuyền tạo hình giằng hiện đại. Hệ thống cấp cuộn tự động, đục lỗ và cắt tự động giảm đáng kể nhu cầu lao động thủ công, cải thiện tốc độ và giảm thiểu sai sót. Hệ thống điều khiển bằng máy tính cho phép vận hành viên dễ dàng lập trình thông số và giám sát quy trình sản xuất theo thời gian thực.

Tự động hóa không chỉ làm tăng hiệu quả mà còn cải thiện độ an toàn bằng cách giảm nhu cầu con người vận hành các vật liệu nặng. Đối với các nhà sản xuất có sản lượng lớn, việc áp dụng tự động hóa tiên tiến có thể tạo ra sự khác biệt trong việc đáp ứng đúng hạn hoặc không đáp ứng đủ nhu cầu.

Tùy chỉnh và Linh hoạt

Mỗi dự án có thể yêu cầu các loại thanh U khác nhau. Một số dự án chỉ cần loại thường, trong khi những dự án khác lại cần thiết kế có rãnh và lỗ khoan theo mẫu cụ thể. Một dây chuyền tạo hình thanh U cho phép tùy chỉnh sẽ mang lại nhiều lợi thế đáng kể. Bộ dụng cụ thay nhanh, hệ thống đục lỗ có thể lập trình và các trạm cán điều chỉnh giúp nhà sản xuất chuyển đổi giữa các thiết kế một cách hiệu quả.

Sự linh hoạt đảm bảo rằng các nhà sản xuất có thể đáp ứng được những yêu cầu đa dạng từ khách hàng, từ các dự án xây dựng tiêu chuẩn đến các ứng dụng công nghiệp đặc thù. Khả năng thích ứng này giúp các công ty duy trì lợi thế cạnh tranh trên thị trường nơi nhu cầu khách hàng không ngừng thay đổi.

Độ bền và Bảo trì

Vì một Dây chuyền tạo hình càng (Strut) là khoản đầu tư lớn, độ bền là yếu tố thiết yếu. Những máy được chế tạo với khung chắc chắn, con lăn chất lượng cao và các bộ phận đáng tin cậy sẽ hoạt động tốt hơn trong điều kiện vận hành liên tục. Việc tiếp cận dễ dàng để bảo trì và thiết kế dạng mô-đun cũng giúp giảm thời gian dừng máy và đảm bảo thiết bị có thể hoạt động trong nhiều năm.

Bảo trì định kỳ là yếu tố quan trọng để kéo dài tuổi thọ của dây chuyền tạo hình. Các máy được trang bị hệ thống bảo trì dự đoán và tính năng bôi trơn tự động giúp giảm sự cố bất ngờ, nâng cao hiệu suất và giảm chi phí tổng thể.

Hiệu quả Năng lượng và Bền vững

Tính bền vững đã trở thành mối quan tâm lớn trong sản xuất hiện đại. Các Dây chuyền tạo hình càng tiết kiệm năng lượng giúp giảm chi phí vận hành và hỗ trợ các mục tiêu môi trường. Bằng cách tối ưu hóa việc sử dụng năng lượng, tái chế vật liệu phế thải và giảm thiểu lãng phí, những máy móc này góp phần thúc đẩy các quy trình sản xuất thân thiện với môi trường.

Các nhà sản xuất chú trọng đến tính bền vững trong quy trình sản xuất cũng nâng cao uy tín của họ trong mắt khách hàng coi trọng các hoạt động có trách nhiệm với môi trường. Việc đồng bộ hóa quy trình sản xuất với các mục tiêu bền vững toàn cầu mang lại cả lợi thế cạnh tranh lẫn lợi thế về đạo đức.

Chi phí và Lợi nhuận thu được

Mặc dù chi phí luôn là một yếu tố cần cân nhắc, nhưng nó không nên là yếu tố duy nhất quyết định. Một Dây chuyền Tạo hình Strut rẻ hơn có thể giúp tiết kiệm chi phí ban đầu nhưng lại dẫn đến chi phí cao hơn về sau nếu chất lượng sản phẩm không ổn định, cần bảo trì thường xuyên hoặc không đáp ứng được nhu cầu sản xuất.

Các nhà sản xuất nên xem xét tổng chi phí sở hữu, bao gồm giá mua, chi phí vận hành, bảo trì, tiêu thụ năng lượng và thời gian dừng máy tiềm ẩn. Một thiết bị chất lượng cao với hiệu suất đáng tin cậy thường mang lại tỷ suất lợi nhuận dài hạn tốt hơn.

Ứng dụng của Kênh Strut

Các kênh giằng được sản xuất bằng dây chuyền tạo hình được sử dụng rộng rãi trong xây dựng, lắp đặt điện và các hệ thống hỗ trợ công nghiệp. Chúng cung cấp giải pháp lắp đặt cho hệ thống ống dẫn, cáp điện, hệ thống thông gió và máy móc nặng. Thiết kế dạng mô-đun của chúng cho phép lắp đặt nhanh chóng và điều chỉnh dễ dàng, khiến chúng trở thành lựa chọn phổ biến trong các dự án đòi hỏi tính linh hoạt.

Ngoài các ứng dụng trong xây dựng và điện, kênh giằng cũng được sử dụng trong các dự án năng lượng tái tạo, chẳng hạn như hệ thống lắp đặt tấm pin năng lượng mặt trời, nơi độ bền và sự căn chỉnh chính xác là yếu tố thiết yếu. Tính đa dụng của các sản phẩm này nhấn mạnh tầm quan trọng của việc lựa chọn đúng dây chuyền tạo hình kênh giằng để đáp ứng các nhu cầu thị trường đa dạng.

Tương Lai Của Dây Chuyền Tạo Hình Kênh Giằng

Khi công nghệ tiến bộ, các Dây chuyền Tạo hình Khung đệm (Strut Forming Lines) sẽ tiếp tục phát triển. Việc tích hợp trí tuệ nhân tạo và khả năng kết nối IoT sẽ cho phép bảo trì dự đoán, phát hiện lỗi trong thời gian thực và điều khiển quy trình thích ứng. Những máy móc trong tương lai sẽ còn tiết kiệm năng lượng hơn, bền vững hơn và có khả năng sản xuất các thiết kế ngày càng phức tạp với sự can thiệp thủ công tối thiểu.

Những nhà sản xuất đầu tư vào các dây chuyền tạo hình sẵn sàng cho tương lai không chỉ cải thiện năng suất mà còn khẳng định vị thế của họ với tư cách là những nhà dẫn đầu trong ngành công nghiệp đề cao đổi mới và tính bền vững.

Kết Luận

Việc lựa chọn đúng Dây chuyền Tạo hình Khung đệm là một quyết định chiến lược, định hình hiệu quả, chất lượng và tính cạnh tranh của bất kỳ nhà sản xuất nào tham gia vào sản xuất kênh khung đệm. Bằng cách xem xét các yếu tố như năng lực sản xuất, tính tương thích vật liệu, độ chính xác, tự động hóa, khả năng tùy chỉnh, độ bền, tính bền vững và lợi nhuận đầu tư dài hạn, các công ty có thể đảm bảo đưa ra lựa chọn đúng đắn.

Dòng tạo hình phù hợp không chỉ sản xuất các kênh thép dạng chữ U (strut channel); nó còn nâng cao uy tín, tạo niềm tin cho khách hàng và hỗ trợ phát triển bền vững. Trong ngành công nghiệp mà độ tin cậy và hiệu suất là tối quan trọng, việc đầu tư vào đúng loại Dòng tạo hình khung đỡ (Strut Forming Line) là yếu tố thiết yếu để đạt được thành công.

Câu hỏi thường gặp

Dòng tạo hình khung đỡ (Strut Forming Line) là gì?

Đó là thiết bị công nghiệp được sử dụng để sản xuất kênh thép dạng chữ U từ các cuộn thép thông qua các quá trình như duỗi thẳng, đục lỗ, tạo hình bằng trục cán và cắt.

Tại sao công suất sản xuất lại quan trọng?

Công suất quyết định xem máy có thể đáp ứng nhu cầu hiện tại và tương lai mà không bị đầu tư quá mức hoặc vận hành không hiệu quả hay không.

Một dòng sản xuất có thể xử lý nhiều loại vật liệu không?

Có, nhiều dòng hiện đại có thể xử lý thép mạ kẽm, thép không gỉ và đôi khi là nhôm, miễn là chúng được thiết kế phù hợp với tính chất của từng loại vật liệu.

Tại sao độ chính xác lại rất quan trọng trong kênh thép chữ U?

Kích thước và vị trí lỗ chính xác đảm bảo an toàn, hiệu suất và việc lắp đặt dễ dàng hơn trong các ứng dụng thực tế.

Tự động hóa cải thiện hiệu suất như thế nào?

Hệ thống tự động hóa quá trình cấp liệu, đục lỗ và cắt giảm lao động thủ công, giảm thiểu sai sót và cho phép sản xuất nhanh chóng, an toàn hơn.

Có những tùy chọn tùy chỉnh nào khả dụng?

Máy có thể được cấu hình để sản xuất thanh U không lỗ hoặc có lỗ với các kiểu dáng và mẫu đục lỗ khác nhau, tùy theo nhu cầu của khách hàng.

Các dòng máy tạo hình Strut có độ bền cao không?

Có, nếu máy được chế tạo từ các linh kiện chắc chắn và bảo trì định kỳ. Một số máy còn có tính năng bảo trì dự đoán để giảm thời gian dừng máy.

Làm thế nào để các máy này hỗ trợ phát triển bền vững?

Chúng giảm thiểu chất thải, tái chế phế liệu và sử dụng hệ thống tiết kiệm năng lượng phù hợp với các mục tiêu môi trường toàn cầu.

Các ngành công nghiệp nào sử dụng thanh U (strut channels)?

Chúng được sử dụng trong xây dựng, lắp đặt điện, hệ thống HVAC, các dự án năng lượng tái tạo và các khung đỡ công nghiệp.

Xu hướng tương lai nào sẽ định hình các dòng máy tạo hình Strut?

Trí tuệ nhân tạo (AI), tích hợp IoT, tự động hóa tiên tiến và khả năng phát triển bền vững được cải thiện sẽ là những yếu tố chủ đạo cho thế hệ các dòng máy tạo hình tiếp theo.

EN

EN